Im Labor der Luftfahrtclean:tech erkundet Berufschancen und Forschung bei Airbus

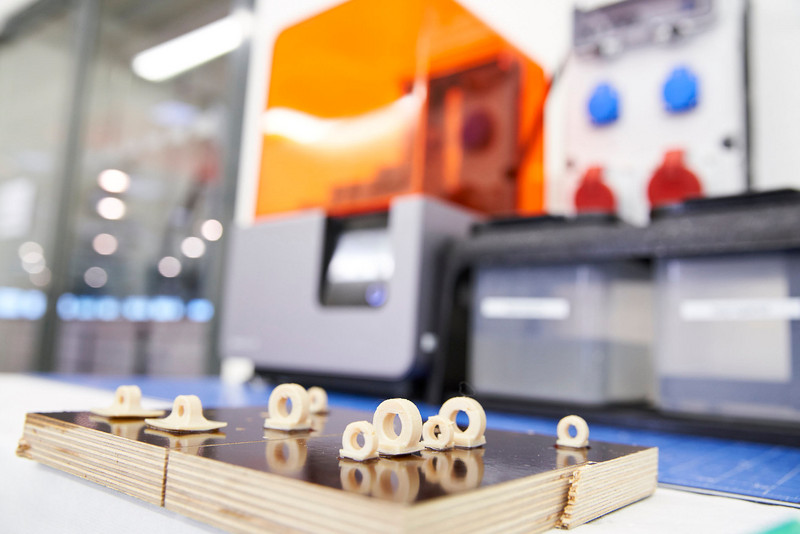

Roboter, die systematisch die Außenhaut eines Flugzeugs auf Beulen und Dellen abscannen, bevor die Kabinen installiert werden. Das verhindert teure Reklamationen. Oder ein Integraltank, der den Querschnitt eines Frachtraums maximal ausnutzt. Das ermöglicht es einem A321, 14.000 Liter Kerosin zusätzlich aufzunehmen: „Damit kann ein kleines Flugzeug auch Langstrecke fliegen, das ist für den Kunden eine tolle Kombination“, sagt Uwe Seeland. Der Luft- und Raumfahrtingenieur ist an diesem Nachmittag in besonderer Mission unterwegs: Jugendliche für Technologien, wie 3D-Druck oder nachhaltige Luftfiltersysteme, zu begeistern, die bei Airbus weiterentwickelt und erforscht werden. Der Besuch führt die Gruppe zu diesem Zweck in die Hallen des ZAL Zentrum für Angewandte Luftfahrtforschung.

Ein Flugzeug, zwei Missionen

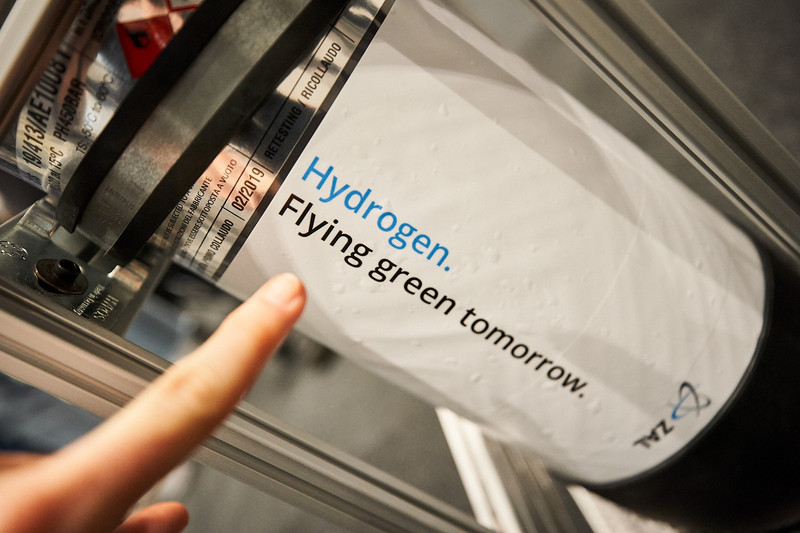

Insbesondere das Thema Nachhaltigkeit beschäftigt die Jugendlichen. „Wir sind vom Programm clean:tech“, sagt Denny im Gespräch mit einem Studenten. Der denkt sofort an eine der vielen Firmen, die auf dem ZAL-Gelände kooperieren und wundert sich: „Aber ihr seid ja noch Schüler, macht ihr dort ein Praktikum?“ Denny ist seit vier Jahren clean:tech-erprobt und kann das Missverständnis schnell aufklären. „Als Programmteilnehmer kann ich unterschiedliche Fachtage buchen, heute etwa die Kooperation mit Airbus und deswegen sind wir hier.“ Damit kann der angehende Luft- und Raumfahrttechniker der RWTH Aachen etwas anfangen. Er selbst will mit seiner Bachelorarbeit dazu beitragen, die Lieferdrohne „Wingcopter“ auf Technik mit Brennstoffzellen umzurüsten. Für einen neuen Prototypen stanzt er Löcher in einen Pappstreifen. Ein wenig erinnert das an die Experimente der Jugendlichen vor der Führung.

Eine halbe Million Nieten auf zwei Millimeter Außenhaut

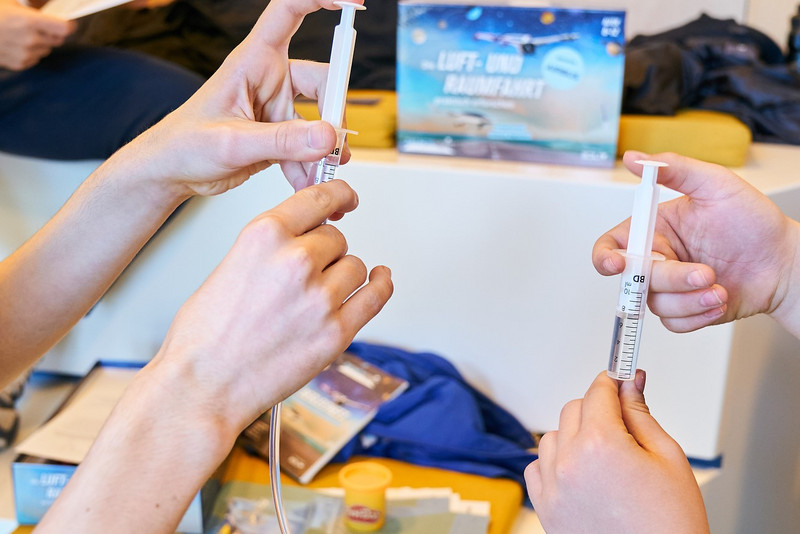

Einen Elektromotor oder einen Papierflieger bauen: Jede neue Innovation in der Luft- und Raumfahrt geht mit Teamgeist, Handwerk und gründlichen Prüfverfahren einher. Das ist eine Botschaft, die Ines Lempfert, Verantwortliche für das Airbus-Ausbildungsmarketing, übermitteln möchte. Mitgebracht hat sie jede Menge Zahlenrätsel und drei Nachwuchskräfte, die ihre Karrierewege, Aufgaben und den Konzern vorstellen. Ihre englischen Funktionsbezeichnungen machen deutlich, wie international der Konzern ist. „Wir fertigen auch in Amerika und China, in Indien haben wir viel IT und Repair-Center auf der ganzen Welt“, sagt Ingenieurin Lisa Marie Meier. Werkstätten weltweit machen Sinn, findet Lynn. Aber ob es umweltfreundlich sei, den Rumpf in Deutschland, das Cockpit in Frankreich und die Flügel in England zu bauen und dann für die Endmontage lange zu verschiffen, fragt die Neuntklässlerin. Für einen Standort allein sei der Flugzeugbau zu komplex, zu vulnerabel und zu groß, entgegnet Ines Lempfert.

Viele Standorte, mehr Sicherheit und Innovation

Innovation zum Abheben braucht kluge Köpfe weltweit, das lernt Lynn in den Laboren und Hallen des ZAL. So bereits geschehen beim neuen Kraftstofftank im A321, dessen Montage hier zertifiziert wurde. „Es muss dicht sein, kein Kerosin darf auslaufen und es muss auch brandsicher sein“, sagt Ingenieur Seeland und zieht ein dünnes Metallstück aus der Hosentasche: „Ein Hybridmaterial aus Metall und Glasfaser, das die Behörden überzeugte, weil Glasfaser nicht brennt.“ Adrian hat aufmerksam zugehört. „Ich hätte schwören können, dass es sich um eine Carbonschicht handelt“, sagt er fachkundig. Der 15jährige hat schon einen beruflichen Plan: in England Informatik studieren. Bei clean:tech macht er mit, um seinen Horizont zu erweitern. „Man bekommt exklusive Eindrücke“. In Forschung und Firmen, ergänzt sein Freund Nuri: „Ich habe viel über Airbus, neue Technologien und Materialien gelernt, es war eine gute Mischung.“