950 Grad an 30 Tagen in Folge – so eine Prozedur hinterlässt Spuren: Geschrumpft, ergraut und zur Hälfte ausgebrannt ist die Anode mit der Chargennummer 2033, nachdem sie die Schmelzflusselektrolyse im Werk hinter sich hat. Das ist völlig normal. Echte Schäden sind auf den ersten Blick nicht zu erkennen, daher schauen die Zehntklässlerinnen vom Corvey-Gymnasium auch genauer hin. „Da ist ein Riss und hier auch Luftbrand“, konstatiert Liv, klopft energisch mit dem Stift an ihren Schutzhelm und fügt hinzu: „Wir sind hier in der Qualitätssicherung!“ Es ist der vierte Programmtag im Mädchen-Mutmacher mint:pink und das erste Mal, dass Liv in die Rolle einer Prozessingenieurin schlüpft. Eine Aufgabenstellung, die der 15-Jährigen sichtlich Spaß macht.

Vom Luftbrand zum Burn-Off

Genauso ging es auch Vrauke Zeibig, als sie nach Diplom und Doktortitel in Werkstoffwissenschaft und Metallurgie bei der Trimet Aluminium SE am Standort Hamburg einstieg. Inzwischen ist die 32-Jährige zur Abteilungsleiterin der Anodenfabrik aufgestiegen: Ihre Mitarbeiter sorgen dafür, dass aus Kohlenstoff-Rohstoffen elektrisch leitfähige Blöcke werden. Die Kohlenstoffatome verbinden sich mit dem Sauerstoff im Aluminiumoxid. Das Ergebnis: reines Aluminium auf der einen Seite, auf der anderen CO2 und Restanoden, die gereinigt und wiederverwertet werden. „Wir schmeißen ja nichts weg“, sagt Zeibig. Vorher aber werden die Restanoden auf besondere Defekte untersucht. „Wir können daraus Rückschlüsse ziehen und die nächste Generation von Anoden dann wieder besser machen“, erklärt die Ingenieurin.

Vom Sternenstaub zur Silberglut

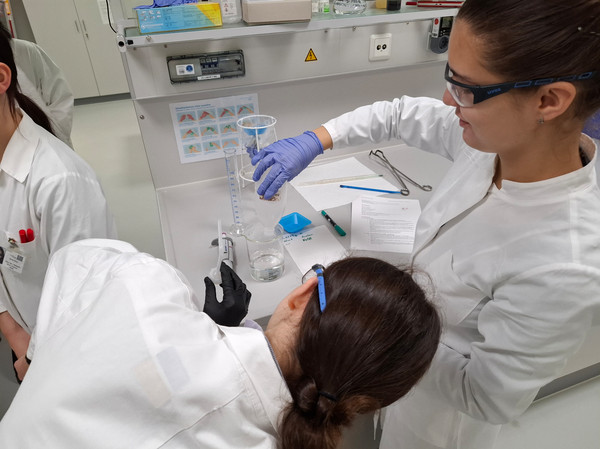

Die Mädchen nicken. Dass Qualität im Aluminiumwerk großgeschrieben wird, haben sie mitbekommen und auch schon in der Elektrolyse Stichproben gezogen. „Das war total beeindruckend“, findet Marlene und schwärmt von flüssigem Metall und zischenden Wasserbädern: Ausgestattet mit Visier und Schutzhandschuhen durften die Schülerinnen abgeschöpftes Aluminium in eine Form gießen und mit einer Zange im Wasserbad abkühlen. Das Beste daran: Diese Proben wurden nicht, wie sonst üblich, zerschnitten, bestrahlt und am PC auf Verunreinigungen durch Eisen oder Silizium analysiert, sondern gingen in den Besitz der Mädchen über. Ein Souvenir eines energiegeladenen Tages: „Man hat die Wärme zwischen den Öfen total gespürt“, erzählt Marlene.

Von Kostenbergen zum Weg der Zukunft

Energie ist denn auch der rote Faden, der durch den Tag führt. „Bekommen Sie denn jetzt ein Problem, wenn die Energiepreise so steigen“, will Liv zu Beginn wissen. „Ja, bekommen wir – und zwar in Deutschland und Europa insgesamt“, so Werkleiter Marco Alken. Zwar sei das Leichtmetall ein gefragtes Importprodukt, aber unmöglich, es zurzeit kostendeckend zu produzieren. „Wir kriegen im Moment pro Tonne 2.300 Euro, aber der Strom für eine Tonne kostet 6.500 Euro – nur der Strom.“ Alken hofft auf einen Industriestromtarif: „Jede Tonne Aluminium, die wir in Europa herstellen, ist vom CO2-Einsatz wesentlich besser als die Tonne aus China“, sagt er. Es gehe um erneuerbare Energien versus Kohleverstromung. Mehr noch: Kohlenstoffanoden versus inerte Anoden, die sich nicht verbrauchen, ergänzt Richard Meier, Leiter der Elektrolyse: „Das ist der Weg der Zukunft – und wir arbeiten an Forschungsprojekten mit, um ihn voranzutreiben.“ Eine Aufgabe für Nachwuchswissenschaftlerinnen und mit ein Grund, warum Trimet so viel Energie für den Nachwuchs aufbringt: Zehn Mädchen treffen drei Mitarbeiter und drei Mitarbeiterinnen – mehr Wertschätzung geht nicht!